Paano magdisenyo ng mga bahagi para sa FDM 3D printing

Paano magdisenyo ng mga bahagi para sa FDM 3D printing?

Ano ang proseso ng FDM 3D printing?

Ang FDM 3D printing ay isang proseso ng additive manufacturing na gumagamit ng pamamaraan ng material extrusion. Kilala rin bilang fused filament fabrication (FFF), ang FDM ang pinakamalawak na ginagamit na teknolohiya sa 3D printing.

Bilang ang pinaka-abot-kayang teknolohiya sa 3D printing sa merkado, ang fused deposition modeling (FDM) ay isang mahusay na pagpipilian para sa mabilis at murang prototyping at maaaring gamitin sa iba't ibang aplikasyon.

Tulad ng lahat ng mga pamamaraan ng pagmamanupaktura, ang FDM ay may ilang mga limitasyon at paghihigpit sa kung ano ang maaaring i-print. Ngayon ay tatalakayin natin kung paano isaayos ang iyong disenyo para sa pinakamainam na kalidad ng pag-print gamit ang FDM.

Paano magdisenyo ng FDM 3D printing?

Para makamit ang pinakamahusay na resulta, isaalang-alang ang mga kakayahan at limitasyon ng FDM kapag nagdidisenyo ng isang bahagi para sa FDM 3D PRINTING.

Pagtulay

Nangyayari ang bridging sa FDM kapag kinakailangang mag-print ang printer sa pagitan ng dalawang suporta o anchor point.

Dahil walang maitutulong, walang suportang iniaalok para sa unang patong na inililimbag at ang materyal ay may posibilidad na lumubog. Ang mga tulay ay kadalasang nangyayari sa mga butas na pahalang ang aksis na matatagpuan sa mga dingding ng mga bagay o sa itaas na patong (o bubong) ng mga guwang na bahagi.

Ang isang solusyon ay ang pagbabawas ng distansya ng tulay, ngunit ang epekto nito ay depende sa mga limitasyon sa disenyo ng bahagi.

Isa pang solusyon upang maiwasan ang paglaylay ay ang paglalagay ng suporta. Ang suporta ay nag-aalok ng pansamantalang plataporma para sa pagtatayuan ng bridging layer. Ang materyal na suporta ay tinatanggal kapag nakumpleto na ang pag-print, bagama't maaari itong mag-iwan ng mga marka o makapinsala sa ibabaw kung saan nakakonekta ang suporta sa huling bahagi.

Pangunahing pagsasaalang-alang sa disenyo:Dahil sa katangian ng FDM, ang paglaylay o mga marka mula sa materyal na sumusuporta ay palaging naroroon maliban na lang kung ang tulay ay mas mababa sa 5mm.

Kung kinakailangan ang isang makinis at patag na ibabaw, ang isang advanced na solusyon ay ang paghati-hati sa disenyo sa magkakahiwalay na bahagi o pagsasagawa ng ilang uri ng post-processing.

Butas ng patayong baras

Kadalasang nag-iimprenta ang FDM ng mga butas na patayo at maliliit ang sukat. Ang proseso ng pag-iimprenta ng mga naturang butas at ang mga dahilan ng kanilang pagbawas sa diyametro ay maaaring ibuod tulad ng sumusunod:

Habang iniimprenta ng nozzle ang perimeter ng butas sa patayong aksis, idinidiin nito ang bagong naka-print na layer pababa sa umiiral na build layer upang makatulong na mapabuti ang pagdikit.

Binabago ng puwersa ng pag-compress ng nozzle ang hugis ng naka-extrude na pabilog na layer mula sa bilog patungo sa mas malapad at mas patag na hugis.

Pinapataas nito ang lawak ng pagkakadikit sa dating naka-print na layer, na nagpapabuti sa pagdikit ngunit nagpapalawak sa seksyon ng extrusion.

Nagreresulta ito sa mas maliit na naka-print na siwang. Ang pagbawas na ito ay maaaring maging isang problema, lalo na kapag nagpi-print ng maliliit na diyametro ng mga butas, kung saan mas malaki ang epekto dahil sa ratio ng diyametro ng butas sa diyametro ng nozzle.

Ang laki ng kulang ay depende sa printer, slicing software, laki ng butas, at materyal.

Ang pagbawas sa diyametro ng mga butas sa patayong aksis ay kadalasang isinasaalang-alang ng programa sa paghiwa, ngunit maaaring mag-iba ang katumpakan. Maaaring kailanganin ang ilang pagsubok na pag-print upang makamit ang ninanais na katumpakan. Kung kinakailangan ang mataas na antas ng katumpakan, maaaring kailanganing magbutas ng butas pagkatapos ng pag-print.

Pangunahing pagsasaalang-alang sa disenyoKung kritikal ang diyametro ng butas sa patayong aksis, ang rekomendasyon ay i-print ito nang maliit at pagkatapos ay ibutas ang butas sa tamang diyametro.

Overhang

Ang mga isyu sa overhang ay isa sa mga pinakakaraniwang isyu sa kalidad ng pag-print ng FDM. Nangyayari ang mga drape kapag ang isang layer ng naka-print na materyal ay bahagyang sinusuportahan lamang ng layer sa ibaba. Tulad ng sa bridging, ang hindi sapat na suporta na ibinibigay ng ibabaw sa ilalim ng build layer ay maaaring magresulta sa mahinang pagdikit ng layer, pamamaga, o pagkulot.

Depende sa materyal, ang mga overhang na hanggang 45° ay karaniwang maaaring i-print nang hindi nakompromiso ang kalidad. Sa 45°, ang bagong imprentang layer ay sinusuportahan ng 50% ng nakaraang layer. Lumilikha ito ng sapat na suporta at pagdikit upang maitayo.

Sa itaas ng 45°, kinakailangan ang suporta upang matiyak na ang bagong naka-print na layer ay hindi umbok pababa at palayo sa nozzle.

Isa pang problemang lumilitaw kapag ang mga overhang ng pag-iimprenta ay ang pagkulot. Ang mga bagong naka-print na layer ay lalong nagiging manipis sa mga nakalaylay na gilid. Nagdudulot ito ng hindi pantay na paglamig, na nagiging sanhi ng pag-deform nito pataas.

Mga pangunahing pagsasaalang-alang sa disenyoMaaari mong malampasan ang mga limitasyon ng mga overhang sa pamamagitan ng paggamit ng mga suporta para sa mga anggulo ng dingding na higit sa 45°. Para sa mas malalaking overhang na nangangailangan ng suporta, lilitaw ang mga marka sa pinal na ibabaw maliban kung ito ay na-post-process na.

Mga Sulok

Dahil bilog ang mga nozzle ng pag-imprenta ng FDM, ang radius ng mga sulok at gilid ay katumbas ng laki ng nozzle. Nangangahulugan ito na ang mga katangian ay hindi kailanman magiging perpektong parisukat.

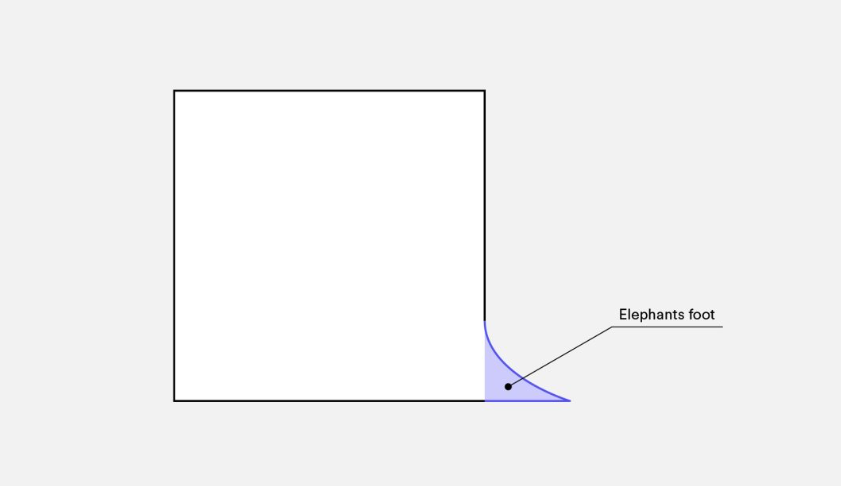

Ang unang patong ng pag-imprenta ay lalong mahalaga para sa matutulis na gilid at sulok. Gaya ng tinalakay sa itaas para sa mga patayong butas, para sa bawat naka-print na patong, pinipiga ng nozzle ang naka-print na materyal pababa upang mapabuti ang pagdikit. Para sa unang patong ng pag-imprenta, lumilikha ito ng isang flare na kadalasang tinatawag na "elephant foot."

Ang flare ay nakausli nang lampas sa tinukoy na mga sukat at nakakaapekto sa kakayahang tipunin ang bahagi ng FDM.

Isa pang karaniwang problema sa pag-imprenta ng FDM sa unang layer ay ang pagbaluktot. Kung ikukumpara sa PLA, ang ABS ay mas madaling mabaluktot dahil sa mas mataas na temperatura ng pag-imprenta. Ang ilalim na layer ang unang layer na ini-print. Lumalamig ito habang ang ibang thermal layer ay nagpi-print sa itaas. Nagreresulta ito sa hindi pantay na paglamig at maaaring maging sanhi ng pagbaluktot ng base layer palayo sa build plate habang lumiliit ito.

Ang pagdaragdag ng mga chamfer o radii sa mga gilid ng mga bahaging dumadampi sa build plate ay maaaring makabawas sa epekto ng mga isyung ito. Pinapadali rin nito ang pag-alis ng mga bahagi mula sa build plate pagkatapos makumpleto ang pag-print.

Pangunahing pagsasaalang-alang sa disenyoKung ang pag-assemble o pangkalahatang dimensyon ay mahalaga sa paggana ng bahaging FDM, magsama ng 45° chamfer o radius sa lahat ng gilid na dumidikit sa build platform plate.

Patayo na aspili

Ang mga patayong pin ay kadalasang inililimbag gamit ang FDM kapag ang mga bahagi ay kailangang i-assemble o ihanay. Mahalagang malaman ang laki ng mga patayong pin na maaaring i-print nang tumpak ng FDM, dahil ang mga tampok na ito ay kadalasang kapaki-pakinabang.

Ang malalaking dowel (mas malaki sa 5mm ang diyametro) ay nililimbag na may perimeter at padding upang magbigay ng matibay na koneksyon sa iba pang bahagi ng imprenta.

Ang mga dowel na mas maliit ang diyametro (mas mababa sa 5 mm ang diyametro) ay maaari lamang buuin ng peripheral printing nang walang infill. Lumilikha ito ng diskutinuidad sa pagitan ng natitirang bahagi ng print at ng mga pin, na nagreresulta sa mahinang koneksyon na madaling maputol. Sa pinakamasamang kaso, ang isang maliit na pin ay maaaring hindi talaga mag-print dahil walang sapat na materyal sa pag-print para dumikit ang bagong print na layer.

Ang wastong pagkakalibrate ng printer (kabilang ang pinakamainam na taas ng layer, bilis ng pag-print, temperatura ng nozzle, atbp.) ay kadalasang nakakabawas sa posibilidad ng pagkasira ng pin. Ang pagdaragdag ng radius sa base ng pin ay nag-aalis ng mga konsentrasyon ng stress sa puntong iyon at nagpapataas ng lakas. Para sa mga kritikal na pin na wala pang 5 mm ang diyametro, ang mga off-the-shelf na pin na ipinasok sa mga naka-print na butas ay maaaring ang pinakamahusay na solusyon.

Pangunahing pagsasaalang-alang sa disenyoKung ang iyong disenyo ay may mga pin na mas maliit sa 5mm ang diyametro, magdagdag ng maliit na fillet sa ilalim ng pin. Kung mahalaga ang paggana, isaalang-alang ang pagdaragdag ng butas sa disenyo sa lokasyon ng pin, magbutas ng butas sa tamang laki, at ipasok ang mga pin na available na.

Mga tip para sa advanced na disenyo ng FDM

Kapag nagpi-print gamit ang FDM, isaalang-alang kung paano bawasan ang dami ng suportang kinakailangan, ang oryentasyon ng isang bahagi, at ang direksyon kung saan itinatayo ang bahagi sa build platform.

Paghahati ng iyong modelo

Ang paghahati ng isang modelo ay kadalasang nakakabawas sa pagiging kumplikado nito, na nakakatipid sa mga gastos at oras. Ang mga overhang na nangangailangan ng malaking suporta ay maaaring alisin sa pamamagitan lamang ng paghahati ng isang kumplikadong hugis sa mga seksyon na isa-isang naka-print. Kung ninanais, ang mga seksyon ay maaaring pagdikitin kapag nakumpleto na ang pag-print.

Oryentasyon ng butas

Ang pinakamahusay na paraan upang maiwasan ang suporta para sa mga butas ay sa pamamagitan ng pagbabago ng oryentasyon ng pag-print. Ang pag-alis ng suporta sa mga butas na pahalang ang aksis ay kadalasang mahirap, ngunit ang pag-ikot ng direksyon ng pagbuo ng 90° ay nag-aalis ng pangangailangan para sa suporta. Para sa mga bahagi na may maraming butas sa iba't ibang direksyon, unahin ang mga blind hole, na sinusundan ng mga butas na may pinakamaliit hanggang pinakamalaking diyametro at pagkatapos ay ang pagiging kritikal ng laki ng butas.

Direksyon ng pagbuo

Dahil sa anisotropic na katangian ng FDM printing, ang pag-unawa sa aplikasyon ng isang component at kung paano ito binubuo ay mahalaga sa tagumpay ng isang disenyo. Ang mga FDM component ay likas na mas mahina sa isang direksyon dahil sa oryentasyon ng layer.

Pinakamahusay na kasanayan sa pag-print ng 3D ng FDM

Kung ang tulay ay lumampas sa 5 mm, maaaring may pagluwag o pagmamarka sa materyal na sumusuporta. Ang paghahati ng disenyo o post-processing ay maaaring makalutas sa problemang ito.

Para sa mga kritikal na patayong diyametro ng butas, magbutas pagkatapos mag-print para sa mas tumpak na resulta.

Ang pagdaragdag ng mga suporta ay magbibigay-daan sa FDM printer na mag-print ng mga anggulo ng dingding na higit sa 45°.

Maglagay ng 45° degree na chamfer o radius sa lahat ng gilid ng bahagi ng FDM na dumidikit sa build plate.

Para sa mga aplikasyon na may maliliit na patayong pin, magdagdag ng maliit na fillet sa ilalim, o isaalang-alang ang pagpasok ng mga pin na available na sa mga naka-print na butas.

Ang paghahati ng modelo, pagbabago ng oryentasyon ng mga butas, at pagtukoy ng mga direksyon sa pagbuo ay pawang mga salik na maaaring makabawas sa mga gastos, mapabilis ang proseso ng pag-imprenta, at mapataas ang tibay ng disenyo at kalidad ng pag-imprenta.